登壇ベンチャー

株式会社光コム [ピッチ概略有り]

製造現場での高速、高精度での測定を実現

非接触式三次元形状測定器「光コム」

ピッチ概略

以下は当日のMorning Pitchのピッチ概略です。ただし、運営事務局が一部編集しております。

ノーベル賞の技術を産業応用した形状測定レーザー

株式会社光コムは、製造現場での形状測定を高速・高精度で行う非接触式三次元形状測定器「光コム」の開発をしている。

自動車などの部品生産ラインにおいて、部品の不良チェックは未だに目視検査で行われており、人件費・ヒューマンエラー率の観点から見ると非常に大きなロスとなっている。来たるインダストリー4.0に乗り遅れないためには、このようなロスをデジタル化によって改善し、製造コストを削減させることが重要となってくる。そこでこのようなロスをなくし、部品検査のデジタル化を実現するのが光コムを用いた形状測定器である。

光コムは、2005年のノーベル物理学賞受賞技術を産業応用して開発された。この技術ではミクロレベルのキズや歪み等の異常を、従来の検査スピードを維持したまま、目視とは比べ物にならない正確さで検知することができるため各方面から評価を頂いている。

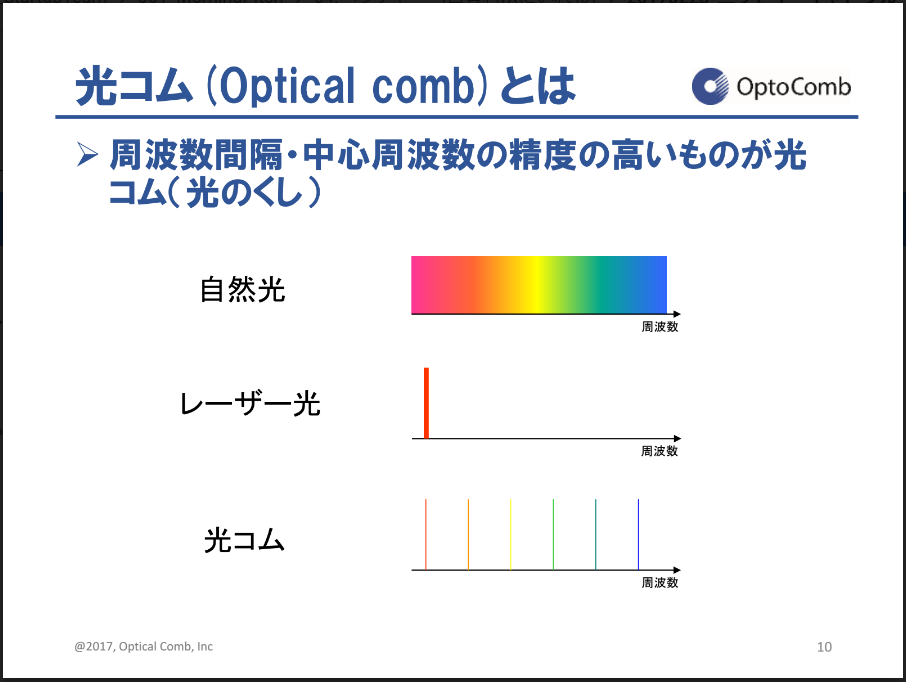

レーザー光と光コムの違い

形状異常を分析することで、工場や生産ラインの癖を見抜く

上で述べたように、生産ラインの不良部品チェック工程には多くのロスがあるため、デジタル技術の導入によって業務を効率化したいというニーズは強い。事実、光コムを用いた新型の三次元形状測定器を2016年に発売したところ、自動車・部品メーカーを中心に広く採用されている。

さらに光コムでは、形状異常をただ測定するだけでなく、測定した瞬間にその結果をデータ化する。このデータを用いれば、エラーを出しやすい生産ライン・工場などを分析できるため、業務のテコ入れやムダの排除など会社全体での業務効率化、ひいてはインダストリー4.0を実現できるのである。

また、光コムの事業領域にはいくつかの競合が存在しているものの、どれもカメラの精度が荒かったり、レーザーの技術的な問題で光コムに勝るには至っていないのが現状だ。

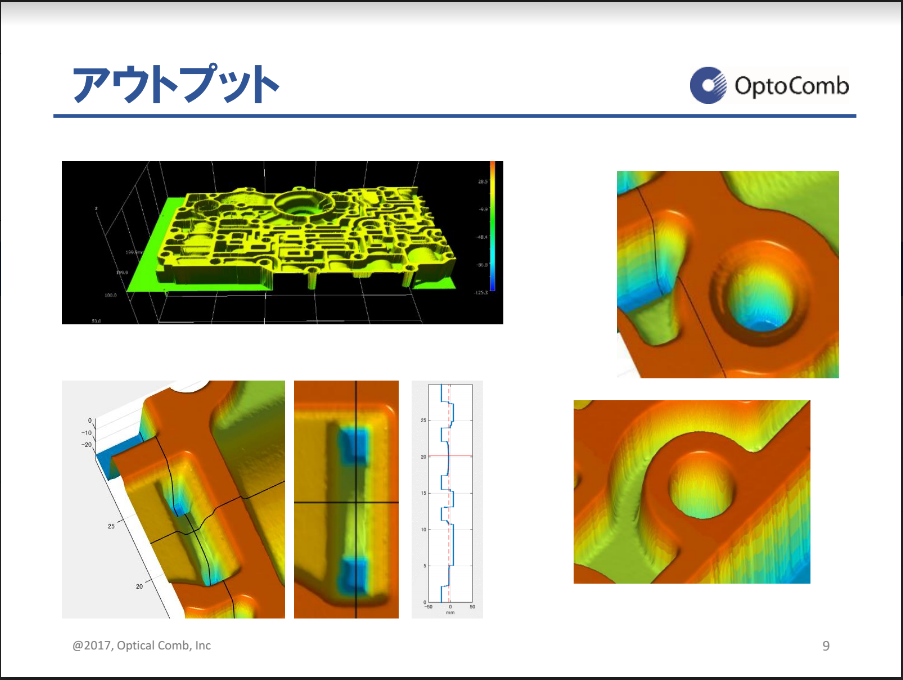

光コムによる形状測定の様子

品質検査データをビッグデータやAIに活用していく

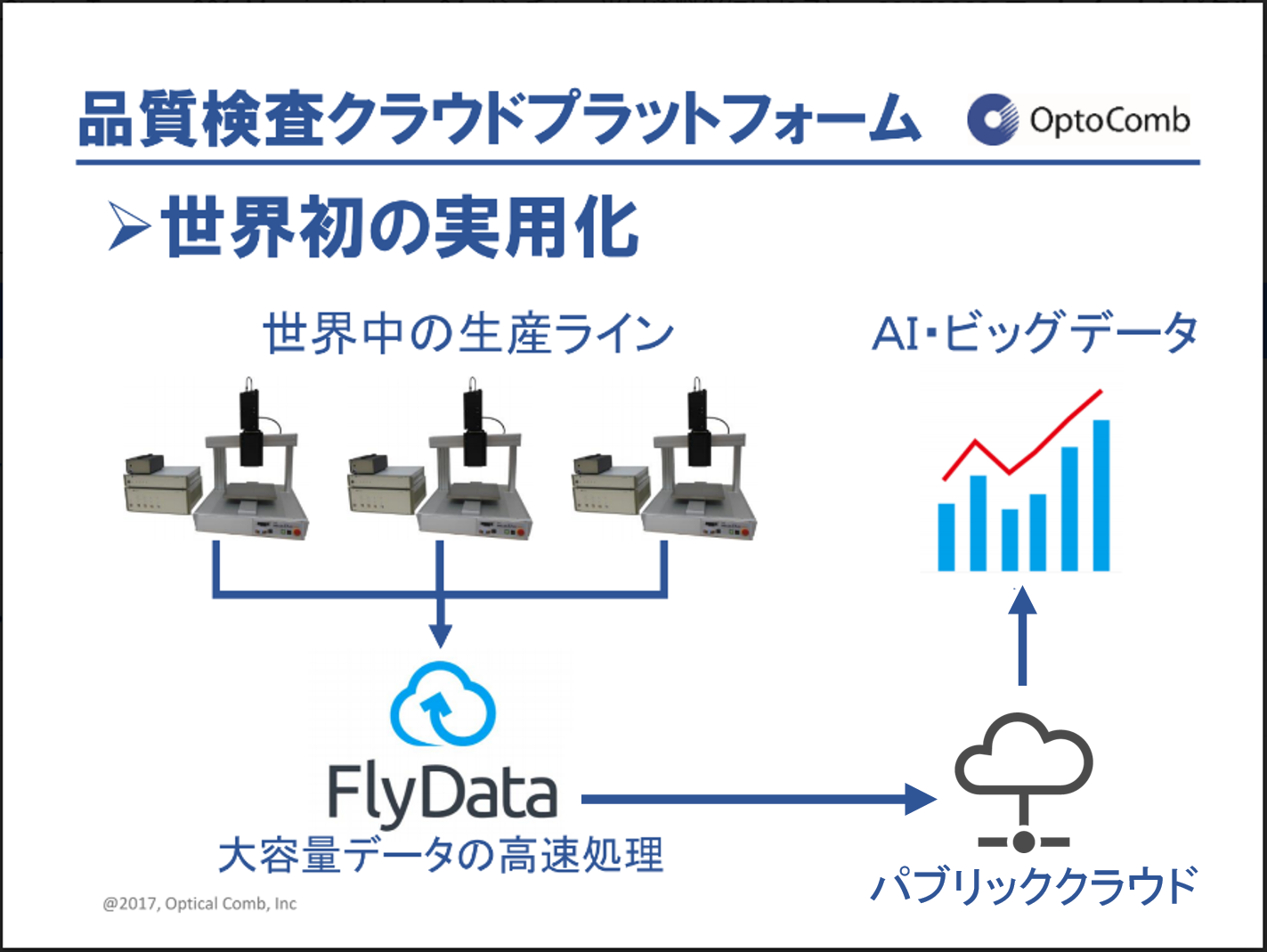

光コムによる部品等の自動測定が実現しても、収集された大量の品質情報をビッグデータとして活用しなければ、その価値は半減してしまう。そこで、2016年より新しい取り組みとして行っているのは、製造業向けクラウド型品質検査ビッグデータ・プラットフォームの構築である。この取り組みは、世界中の生産ラインから上がってくる品質検査データを高速で処理できるFlyDataのミドルウェアと、膨大な量のデータを保存できるパブリッククラウドを用いることで実現している。

品質検査プラットフォームの概要

今後も、光コムを使ってインダストリー4.0の実現とビッグデータ・AIの他分野への活用を目指していく。

会社概要

- 代表者

- 福沢 博志

- 住 所

- 東京都千代田区三崎町3-6-12 KDX神田三崎町ビル3F

- 資本金

- 453,660,000円

- 設立日

- 2002年4月

- 登壇日

- 2017年02月23日

- テーマ

- モノづくり

- 事業提携ニーズ